Die Dichtheit der Anlage ist daher ein wichtiger Faktor.

- Seite 1

- Seite 2

Dichtheitsklassen von RLT-Anlagen

Freitag, 29.07.2022

Um die Qualität von RLT-Anlagen zu beurteilen, kommt man nicht umhin, sich mit den mechanischen Eigenschaften der Anlagen zu beschäftigen. Eine wichtige Rolle spielen dabei Leckagen, da diese Energieverluste verursachen und damit direkten Einfluss auf die Betriebskosten nehmen. Zudem kann durch Undichtigkeiten Umgebungsluft angesaugt werden, die zu ungewünschten Gerüchen oder sonstigen Verschmutzungen der Zuluft führen kann. Die Dichtheit der Anlage ist daher ein wichtiger Faktor, der bei Auslegung und Auswahl von RLT-Geräten berücksichtigt werden muss. Dies gilt nicht nur für die Außenhülle der zentralen RLT-Anlagen, sondern auch für das Kanalsystem, über das die Luft in einem Gebäude verteilt und wieder rückgeführt wird. Um Anlagen hierbei grundsätzlich vergleichen zu können, wurden Klassifizierungen eingeführt, die nach festgelegten Prüfverfahren ermittelt werden.

Leckagen

Leckagen bzw. Undichtigkeiten von RLT-Anlagen führen bei Abnahmen oder während des Betriebs immer wieder zu lebhaften Diskussionen. Oft besteht die Vorstellung, dass Lüftungsgeräte hundertprozentig dicht sein müssen und keinerlei Luft aus Kanalsystem oder RLT-Gerät verloren gehen darf. Das wäre zwar ein optimaler Zustand, ist in der Praxis jedoch weder realistisch noch umsetzbar. Dasselbe gilt natürlich auch für das Ansaugen von Umgebungsluft in Bauteile, die mit Unterdruck beaufschlagt sind.

Dichtheit des Gerätegehäuses

Die mechanischen Eigenschaften von Lüftungsanlagen und deren Prüfung sind in der DIN EN 1886 definiert. Neben der Luftdichtheit sind auch Prüfkriterien für die mechanische Festigkeit, die Filter-Bypass-Leckage, Wärmedurchgang und -brücken und die Schalldämmung enthalten. Prüfungen werden an sogenannten „Modelboxen“ durchgeführt oder zu speziellen Einstufungen an einem realen Gehäuse. In den Unterlagen muss ersichtlich sein, ob die Prüfung an der Modelbox (Kennzeichnung M) oder am realen Gerät durchgeführt wurde (Kennzeichnung R). Als Modelbox versteht man ein Gehäuse, das mit demselben Konstruktions- und Montageverfahren hergestellt wurde, welches der Produzent in seiner normalen Fertigung anwendet. Die Modelbox repräsentiert damit eine Gerätebaureihe des Herstellers.

Bei der Einstufung der Luftdichtigkeit des Gehäuses werden zwei Anwendungsfälle unterschieden:

- Geräte, die unter Unterdruck betrieben werden

- Geräte, die sowohl bei Unterdruck als auch bei Überdruck betrieben werden

Geräte, die unter Unterdruck betrieben werden

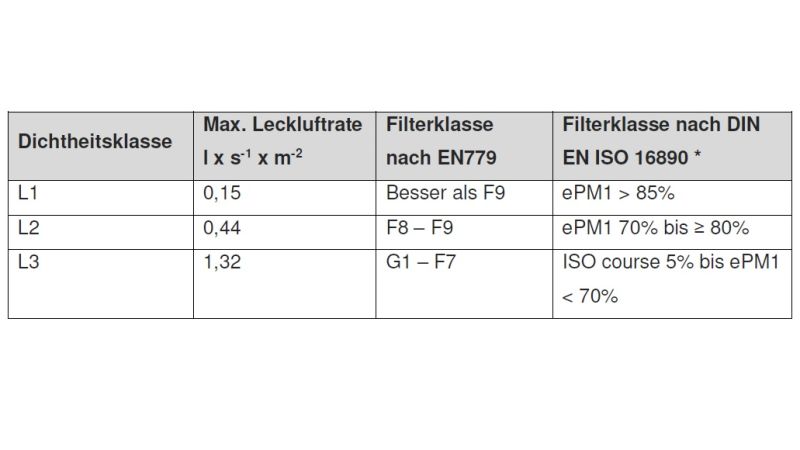

Die Leckluftrate wird hier bei einem Unterdruck von 400 Pa ermittelt. Die Einteilung der Gehäuse erfolgt in Dichtheitsklassen:

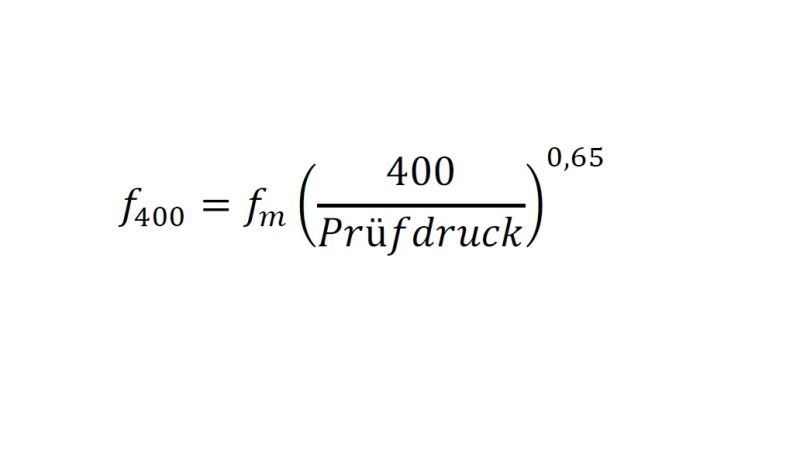

Der zulässige Wert hängt von der Filterklasse der verwendeten Filter ab, falls nichts anderes angegeben ist. Bei mehreren Filterstufen ist die höchste Klasse maßgeblich. Anzumerken ist, dass hier noch die alten Filterklassen nach EN 779 angegeben sind. Diese wurden von der neuen Klassifizierung nach DIN EN ISO 16890 abgelöst, was jedoch noch nicht Einzug in die DIN EN 1886 gefunden hat. Werden Geräte mit einem von 400 Pa abweichenden Druck geprüft, müssen die Leckluftraten entsprechend umgerechnet werden. Zur Umrechnung ist folgende Formel anzuwenden:

wobei: fm = bei tatsächlichem Prüfdruck gemessene Leckluftrate f400 = errechnete Leckluftrate für einen Prüfdruck von 400 Pa

Geräte mit Bauteilen, die in Überdruck betrieben werden

Baueinheiten, die in Überdruck betrieben werden und bei denen der Betriebsdruck unmittelbar nach dem Ventilator mehr als 250 Pa beträgt, müssen getrennt vom Rest des Gerätes geprüft werden. Ansonsten ist die Unterdruckprüfung ausreichend. Der Prüfdruck entspricht dem beim Betrieb maximalen Überdruck, muss jedoch mindestens 700 Pa betragen.

Weiterführende Informationen: https://www.wolf.eu/